加工中のフィードバック信号を分析することによる形状予測を行い、

即座な加工不良の検出とツールやその他加工に必要な消耗品の交換をTBMからCBMへのシフトを可能にすることができます。

(TBM:TimeBasedMaintenanceの略。稼働時間を基準にした保全方式であり、ツール管理の場合は使用時間や回数で交換を行う。容易に管理ができる反面、オーバーメンテナンスにより、コスト増の可能性がある。)

(CBM:ConditionBasedMaintenanceの略。実際の状態を基準にした保全方式であり、適切な保全タイミングを見極められる。一般的に考えられているデメリットとしては、高度なデジタル技術が必要であるため導入のハードルが高い。)

NC工作機械においてはNCプログラムを用いて加工を行うため、プログラム通りに各軸が動作するようフィードバック制御がなされています。

NCプログラムでは1μオーダーでの指示が可能となっています。

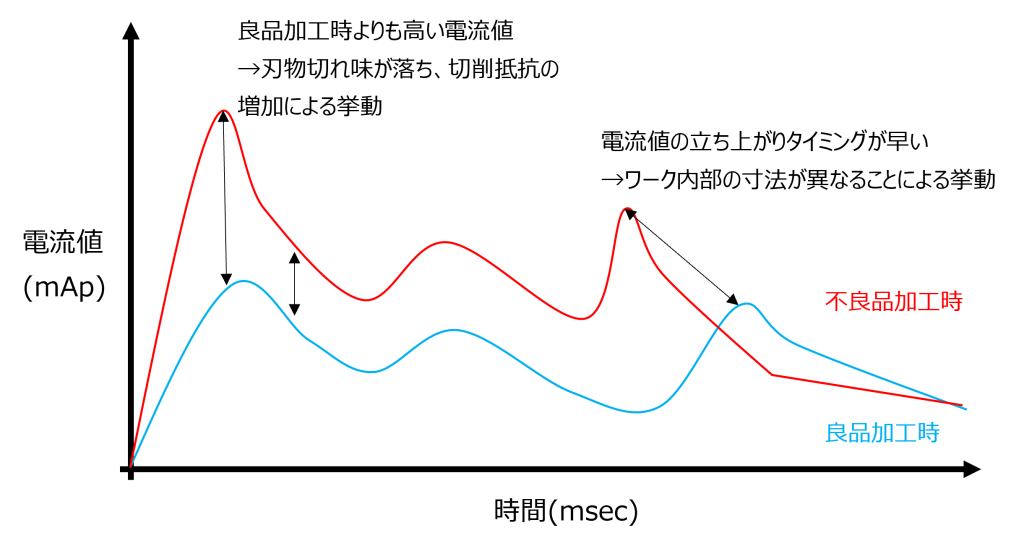

各軸のモーターは電流で制御しているため、フィードバック信号の電流値を取得することは加工中の情報をリアルタイムで取得することに繋がります。

例えばプログラム上の回転数の指示値が等しいにもかかわらず、主軸のスピンドルモーター(回転方向のモーター)の電流値が通常値より高く出ているということは加工中の刃物の切削トルク(加工負荷)が高くなっていることになります。

上記の内容は一例ですが、加工指示を実現するためのフィードバック信号の挙動から加工形状を予測することはそれほど難しいことではありません。

一方で生産現場で実際に精度測定に使用されているノギスなどでは、10~20μオーダーでの評価が一般的です。

また、高精度な測定器を用いるには時間、費用ともにかかってしまうケースが多くあります。

フィードバック信号の取得、分析を行うことで加工形状を予測し、即座に加工不良の検出をしていくことが可能になります。

弊社では、フィードバック信号を活用する事で高精度な形状異常の検出を可能にしました。

上記を実現するにあたって必要なハードとソフトはNC工作機械とCNCから各モーターのフィードバック信号を取得するソフトのみであり、一般的に使用されているNC工作機械であれば保守運用のために標準的に搭載されていることが多いです。

加工中のフィードバック信号を分析することによる形状予測を行い、即座な加工不良の検出とツールやその他加工に必要な消耗品の交換をTBMからCBMへのシフトを可能にすることができます。

次工程へ不良を排出しない。加工精度の測定にかかる工数の削減。

刃物などのツールをはじめとした消耗品の使い切りによるコスト削減を目指していきませんか。

Part2では取得したデータから不良検出に向けた分析の手法について記載していきます。