データに基づく不具合対策を今度こそ実現しませんか

製造現場における不具合の発生

製造時の不具合について、どの様な不具合が多いのかまでは分かっているが、原因の深堀に十分なデータが無く有効な対策を採る事が出来ない、

その為、「直近1か月における製品Xについての不具合は、〇〇が45%、××が30%、▲▲が20%、残り5%は数件ずつ種々の不具合です。今月に〇〇が発生した際その原因追及を個別に行う事で根本対策を行います。」

といったような報告が上がる一方で、何らかしらの変化が発生したために〇〇が発生せず原因追及ができない、これがお客様で発生していた状況でした。

また、〇〇が発生し、その原因追及と対策立案を行っても再度〇〇が発生する、といった事も起きており、結局は“もぐら叩き”から抜け出せずにいました。

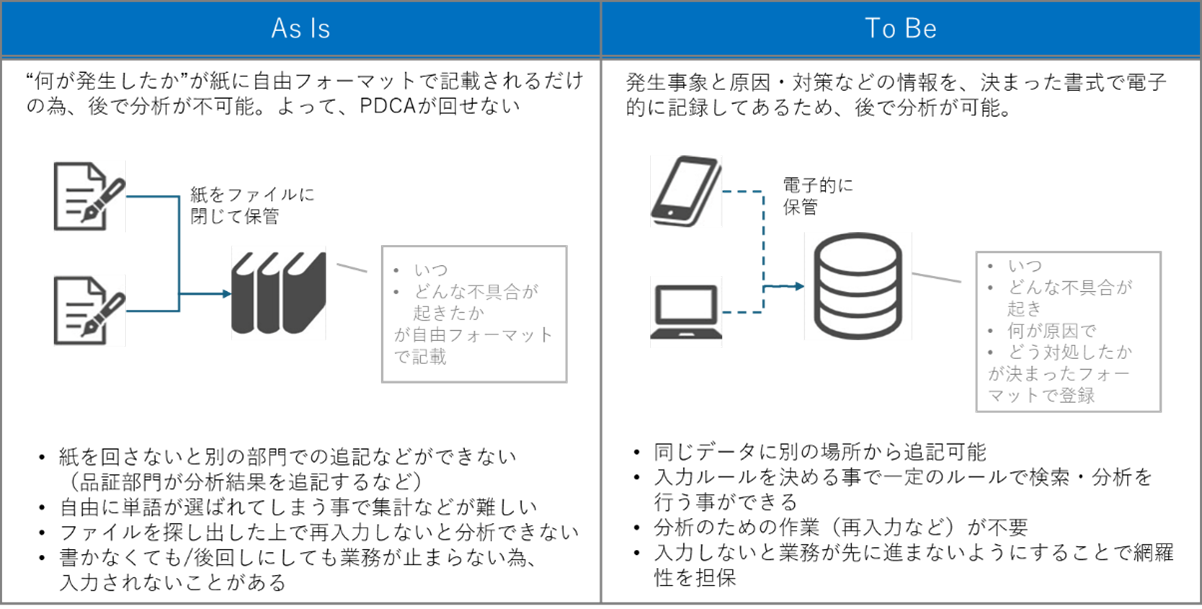

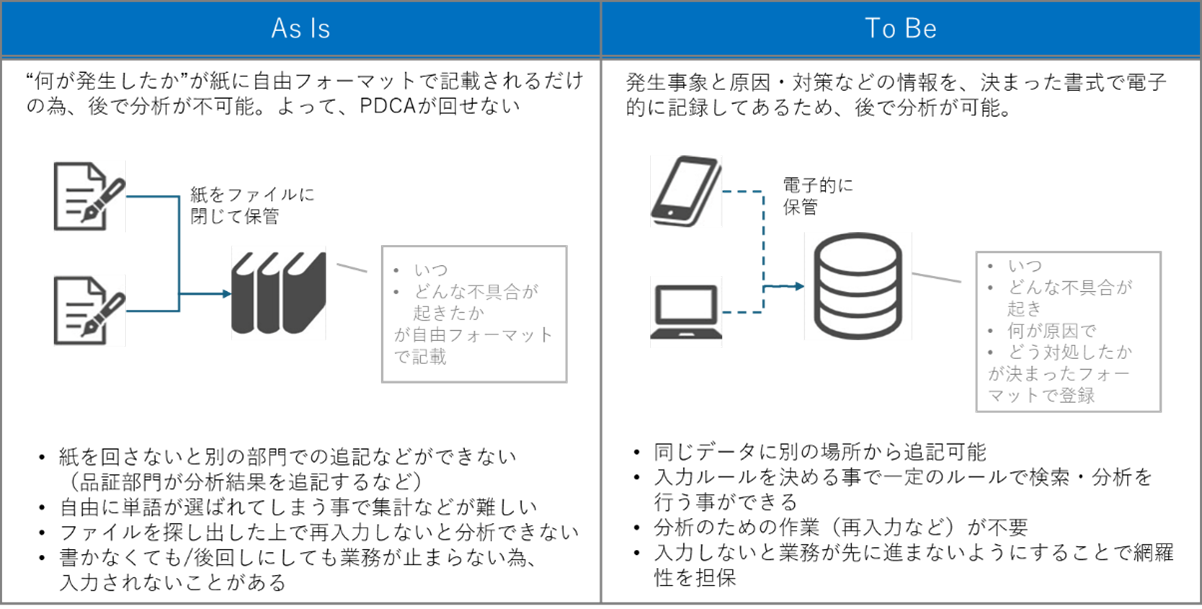

我々は、紙からデータに媒体を変更すると共に、ルールの変更なども行いました。これにより、事象とその原因を網羅的に捉え、分析を可能にしました。

その為、「直近1か月における製品Xについての不具合は、〇〇が45%、××が30%、▲▲が20%、残り5%は数件ずつ種々の不具合です。今月に〇〇が発生した際その原因追及を個別に行う事で根本対策を行います。」

といったような報告が上がる一方で、何らかしらの変化が発生したために〇〇が発生せず原因追及ができない、これがお客様で発生していた状況でした。

また、〇〇が発生し、その原因追及と対策立案を行っても再度〇〇が発生する、といった事も起きており、結局は“もぐら叩き”から抜け出せずにいました。

我々は、紙からデータに媒体を変更すると共に、ルールの変更なども行いました。これにより、事象とその原因を網羅的に捉え、分析を可能にしました。

データ分析を阻害する要因

高い品質が求められる製品であればあるほど、ほんの少しの事象で不具合が発生します。また、一つの不具合の発生原因は一つとは限りません。

加えて、製造現場においては発生した不具合を長い間放置するわけには行きません。

一刻も早く何らかの対策を採り、出荷できる状態にすることを目指し、多くの人が多くの過去の経験をもとに様々な仮説立案と対策検討を行う事で出荷可能なレベルまで状況を引き上げる事になります。

ただし、場合によってはそこにはデータとロジックなしで、「やってみたら治った」という、後で検証を行うべき“暫定策”が恒久策として導入されるという事も発生する場合もあるのです。

もちろん、多くの現場では、その状態を放置せず改善を進めようとします。その為に不良品管理を行うための帳票が導入され、そこに発生事象と原因がしっかりと記入され、上長の確認印が押印された上で品質保証部門の確認を経て保管されることになります。

が、保管した後の活用はどうでしょうか?数が少ないデータからは何も見えてきません。その一方で、数が多いデータを活用しようとすると、紙を紐解き加工できる状態に直すことからスタートする事になります。

残念ながら、その様な工数は現場にはなく、折角皆で一生懸命採った記録はキャビネットの中で静かに眠り続ける、という事になるのです。

加えて、製造現場においては発生した不具合を長い間放置するわけには行きません。

一刻も早く何らかの対策を採り、出荷できる状態にすることを目指し、多くの人が多くの過去の経験をもとに様々な仮説立案と対策検討を行う事で出荷可能なレベルまで状況を引き上げる事になります。

ただし、場合によってはそこにはデータとロジックなしで、「やってみたら治った」という、後で検証を行うべき“暫定策”が恒久策として導入されるという事も発生する場合もあるのです。

もちろん、多くの現場では、その状態を放置せず改善を進めようとします。その為に不良品管理を行うための帳票が導入され、そこに発生事象と原因がしっかりと記入され、上長の確認印が押印された上で品質保証部門の確認を経て保管されることになります。

が、保管した後の活用はどうでしょうか?数が少ないデータからは何も見えてきません。その一方で、数が多いデータを活用しようとすると、紙を紐解き加工できる状態に直すことからスタートする事になります。

残念ながら、その様な工数は現場にはなく、折角皆で一生懸命採った記録はキャビネットの中で静かに眠り続ける、という事になるのです。

高い精度でのデータ収集に向けて

我々はこの状況の打破に向けて、いくつかの原則に則った仕組みを作りました。簡単に入力できること、そして、入力しないと作業を終わる事が出来ないこと、です。

具体的には、不具合の事象やその原因については、いくつかの選択肢から選択して登録する形を取ります。また、製造現場は分厚い手袋をはめている、油などをはじめとした液体で手が汚れているといった状態が多く存在します。

なので、キーボードやマウスを使った細かい操作なしで簡単にデータを登録できるようにしました。これを実現する為には、当然ながら選択肢をしっかりと洗い出すことが必要です。

ここで「どんなことが発生しているか」というヒアリングを行うと共に、事象や設備の状況から発生が考えられる事象についてもトップダウンで洗い出すことを行いました。(FTA・FMEA的なアプローチともいえるかも知れません)

その結果、ほとんどの不具合について、現場で入力する段階で何らかの原因が登録されることになりました。ただし、現場作業者は不具合発生のプロフェッショナルではありません。

品質保証などの部門の確認の結果、正しい原因を追記できるようにし、データの信頼性が高まるような工夫もしています。

その一方で、この登録が行われないと次の作業に進めないという縛りを入れることで、データの網羅性を高めました。不具合が発生している状況で記録を残すというのは、見方によってはやりたくない無駄な作業を強制されることにもなります。

結果として記録の網羅性が低下し、不具合が多く発生している、記録をしっかり残したいタイミングであればあるほど逆に記録が残らないことになる事もあるのです。

その為、あえてデータを必ず登録する縛りをいれる流れを構築することが大切です。MESなどのシステムと連携することができれば、実効性を高めることが出来ます。

また、その為にも前述の“簡単に入力できる事”が非常に大切な要素となります。

具体的には、不具合の事象やその原因については、いくつかの選択肢から選択して登録する形を取ります。また、製造現場は分厚い手袋をはめている、油などをはじめとした液体で手が汚れているといった状態が多く存在します。

なので、キーボードやマウスを使った細かい操作なしで簡単にデータを登録できるようにしました。これを実現する為には、当然ながら選択肢をしっかりと洗い出すことが必要です。

ここで「どんなことが発生しているか」というヒアリングを行うと共に、事象や設備の状況から発生が考えられる事象についてもトップダウンで洗い出すことを行いました。(FTA・FMEA的なアプローチともいえるかも知れません)

その結果、ほとんどの不具合について、現場で入力する段階で何らかの原因が登録されることになりました。ただし、現場作業者は不具合発生のプロフェッショナルではありません。

品質保証などの部門の確認の結果、正しい原因を追記できるようにし、データの信頼性が高まるような工夫もしています。

その一方で、この登録が行われないと次の作業に進めないという縛りを入れることで、データの網羅性を高めました。不具合が発生している状況で記録を残すというのは、見方によってはやりたくない無駄な作業を強制されることにもなります。

結果として記録の網羅性が低下し、不具合が多く発生している、記録をしっかり残したいタイミングであればあるほど逆に記録が残らないことになる事もあるのです。

その為、あえてデータを必ず登録する縛りをいれる流れを構築することが大切です。MESなどのシステムと連携することができれば、実効性を高めることが出来ます。

また、その為にも前述の“簡単に入力できる事”が非常に大切な要素となります。

データの分析

ここまでデータが残れば、後は分析です。紙をめくる必要は無く、時系列や製品別、担当者別、機械別といった色々な切り口で自由に分析できるよう、あえて分析画面を作成せず、csvファイルのダウンロードに留めることで、分析の自由度が高い仕組みとしています。

また、自由度という観点では、登録する項目の入れ替えなどもお客様が自由に行う事が可能な仕組みとしました。

また、データの分析については我々が厚くご支援をしています。前述のトップダウンでのアプローチというのは、簡単なようで中々難しい作業です。発生した(あるいはする可能性のある)不具合に対し、網羅的に要素を抽出しそれを元に具体的な事象を定義することが必要です。

長く不具合を見てきた人であればあるほど、思い込みが存在します。我々はあえてそれを無視することで網羅的な選択肢を提示するようにしています。

これは実際にデータが集まった時に効果を現します。データなしで事象を分析しようとすると、基本的には自分の中の当たり前に基づいたシナリオしか作る事は出来ません。

しかし、それと違う事をデータが示していると、新しい気づきが生まれ、場合によってはそれがこれまで分からなかった事実であるのです。実際にお客様の中でもこれは発生しました。

ある不具合について、「きっとこれが原因」と考えていた原因と全く異なる事象と不具合発生の相関がデータから明らかになり、それを詳細に検討してゆくと確かにその事象が不具合の原因となる理屈も明確になりました。

(その次のステップとして、その事象の発生を検知する仕組みを構築するという取り組みを進めています)

もし、これらのツールや改善活動にご興味をお持ちの場合は、お気軽にお問い合わせください。システムの機能や改善活動の詳細についてのご紹介や、費用・期間のお見積りなど、お客様の状況に合わせてご提案させて頂きます。

また、自由度という観点では、登録する項目の入れ替えなどもお客様が自由に行う事が可能な仕組みとしました。

また、データの分析については我々が厚くご支援をしています。前述のトップダウンでのアプローチというのは、簡単なようで中々難しい作業です。発生した(あるいはする可能性のある)不具合に対し、網羅的に要素を抽出しそれを元に具体的な事象を定義することが必要です。

長く不具合を見てきた人であればあるほど、思い込みが存在します。我々はあえてそれを無視することで網羅的な選択肢を提示するようにしています。

これは実際にデータが集まった時に効果を現します。データなしで事象を分析しようとすると、基本的には自分の中の当たり前に基づいたシナリオしか作る事は出来ません。

しかし、それと違う事をデータが示していると、新しい気づきが生まれ、場合によってはそれがこれまで分からなかった事実であるのです。実際にお客様の中でもこれは発生しました。

ある不具合について、「きっとこれが原因」と考えていた原因と全く異なる事象と不具合発生の相関がデータから明らかになり、それを詳細に検討してゆくと確かにその事象が不具合の原因となる理屈も明確になりました。

(その次のステップとして、その事象の発生を検知する仕組みを構築するという取り組みを進めています)

もし、これらのツールや改善活動にご興味をお持ちの場合は、お気軽にお問い合わせください。システムの機能や改善活動の詳細についてのご紹介や、費用・期間のお見積りなど、お客様の状況に合わせてご提案させて頂きます。