CBMとはConditionBasedMaintenanceの略であり、設備の実際の状態を基準とした新しい予知保全の方式のことです。

一方で、設備や機械のメンテナンスを一定の時間間隔で行うTBM(TimeBasedMaintenance)と呼ばれる時間基準の予知保全方式もあり、管理が容易であることから製造現場ではTBMが広く使われています。

近年では、設備の経年劣化や、保全業務の熟練作業者の高齢化という背景から保全レベルの低下が問題視されています。そこで、製造現場での保全レベルの向上を目指し、TBMからCBMへのシフトが注目されるようになってきています。

CBMのメリットとして、実際の状態を基準としているためオーバーメンテナンスが起きにくいことと、設備の稼働を安定化させることができることが挙げられます。

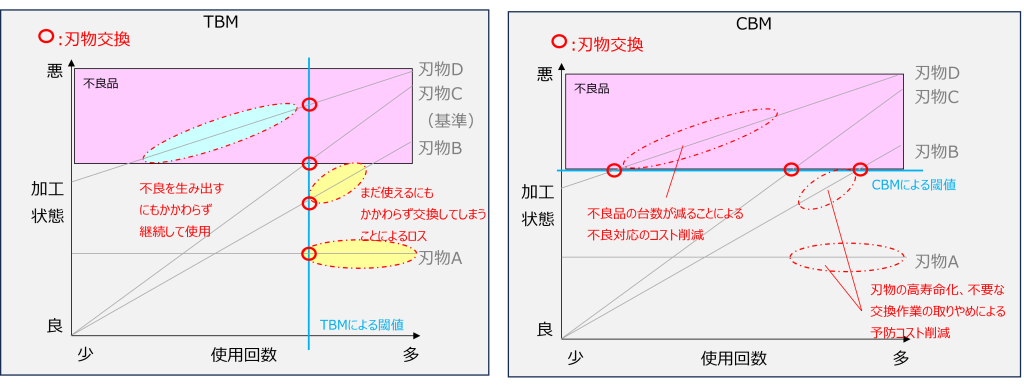

TBMでは、実際の状態に関わらず時間基準によるメンテナンスを行うため、急な稼働停止による生産の安定性の低下や、オーバーメンテナンスによるコストの増加が起きてしまいます。

例として工作機械で使用する刃物の管理をTBMの場合とCBMの場合で比較すると

TBMの場合、想定していた刃物の使用回数よりも劣化が早く進んだ際に次工程に不良品を排出してしまいます。不良品の発生に気付いたとしても、想定外のタイミングでの交換などによって計画外の稼働停止が発生してしまいます。また、寿命として設定する使用回数を低く設定すると交換周期が短くなるため、メンテナンス作業が増えることになります。

CBMの場合、刃物の劣化が想定より早く進んだとしても不良が発生せず、また、不要なメンテナンス作業をすることもなく生産することができます。

これまではCBMの実現には高度なデジタル技術が必要とされていましたが、設備内部のセンサの増加や、製造現場での設備のIoT化が進んできたことから「設備の状態を把握する。」というところまでは比較的容易に行えるようになりました。

そのため、TBMでの保全方式からCBMでの保全方式へのシフトが注目されてきています。