世界シェアトップの部品メーカーの海外工場の管理レベルを向上させるため、業務分析・工場の診断から開始し、その実現をしました。

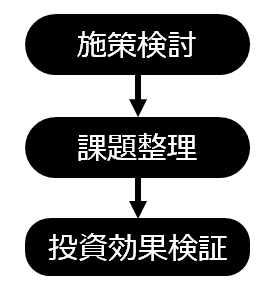

移転対象国での税制、規制、部材、インフラなどの全てのコストを洗い出し、現地にて調査をした上で、必要になるコスト、スケジュールなどを検討し投資対効果の検証を行い、工場移転の是非と、実現するにあたっての課題を整理し、トップマネジメントへ報告しました。

顧客のPJ責任者が、対象国に赴任し引き続き準備を行っています。

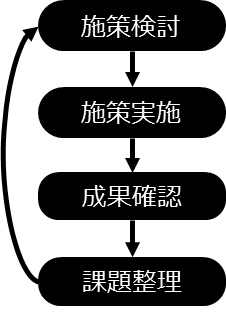

赤字体質を脱却するため、新経営体制による企業改革の支援を開始、結果、100億円規模のコスト削減を実現しました。

目標設定から施策の提言、そのコスト削減の実行そのものを支援すると共に、各ワーキンググループを束ねる事務局の運営を行いました。

当企業は赤字体質から劇的なV字回復を果たし、その後”幸せな”吸収合併を経て、現在は日本を代表する通信会社の一部となっています。

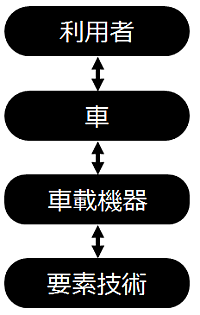

車載機器メーカーの先端プロジェクトに参画し、新コンセプトの製品を世に出すため、開発や技術課題の解決を実施してきました。

車とIT、車と電気、車と携帯、車を取り巻く環境への変化は激しくなっています。このような環境下で機器メーカーも製品の差別化のためにチャレンジを行っています。

エイムネクストはこのような状況において、技術と品質の両面で製品の開発を支援し、技術仕様の検討のため海外にも出向くなど幅広く支援してきています。

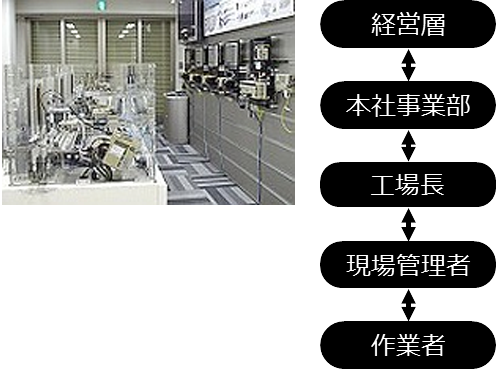

世界シェアトップの部品メーカーの海外工場の管理レベルを向上させるため、業務分析・工場の診断から開始し、その実現をしました。

IoT(Internet of Things)に代表されるセンサ技術や工場設備のネットワーク対応の進化といった技術的背景も踏まえ、本社経営層、工場の管理レベル、現場作業者にとって必要な情報は何か、その時に必要なアクションは何か、それらを有機的に繋げるべく情報の整理と再定義を行っています。

パイロット工場へそのコンセプトおよびシステムも含めた導入を行い、現在は更なる活動の展開を実施しています。

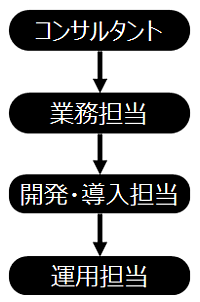

企業内に存在する様々なIT案件の企画および導入を効率的・効果的に推進するため、マルチな役割を担ってきました。

企業内に存在する様々なIT案件の企画および導入を効率的・効果的に推進するため、マルチな役割を担ってきました。

更には次世代の基幹システム導入のため海外へ赴き業務要件・技術要件を詰めることや、関係会社へのノウハウの展開など多岐に渡る業務を支援してきました。

国内画像大手企業の画像加工に関する業務に、エイムネクストがアウトソーサーとして協力しています。

ベトナムに加工センターを設立し、多数の業務を日本からベトナムへ移管。単なる作業者としてではなく、自社の強みの一つである工場マネジメントのコンサルティング能力を活用し、生産性向上、品質向上に取り組んでいます。

人口減少、高齢化、地球環境の変化が進む中でも、市民がより安全、安心に暮らせる社会モデルの実現を最先端のIT技術を駆使し、低コスト・持続性が可能な形で実現しています。活動は宮崎県高鍋町から他の地域へと広がりを見せ始めています。

コンサルタントが農業を始めました。そこから自社WEB事業も生まれています。

得たノウハウや実体験を武器に、「育てるを記録する」をテーマにplantsnote.jpを立ち上げ運営しており、事業としても育てている最中です。

多くの日系企業が困難に直面する中国展開をエイムネクストのネットワークを活用し、JVのパートナーとして実現しました。

Story

大学時代に「音」に関する研究をしていたスタッフは、難聴の知人に何かできないかと日ごろから考えていた社長と、補聴器の話題で盛り上がりました。後日補聴器ユーザーの声を調べていくうちに、従来の補聴器よりも「お手軽」で「カッコイイ」補聴器の需要に気づき、「AIMNEXTで『お手軽』で『カッコイイ』補聴器を企画・提案できるのではないか」という思いから、このプロジェクトはスタートしました。

現在市場に出ている補聴器や集音器について情報を集めてくと、補聴器は医療機器であるため安価にすることが難しいことが分かり、今回目指している「お手軽」という部分の達成が困難であることが分かりました。その一方で、集音器というものは設計の自由度が高く、補聴器ユーザーの要望である「安さ」や「デザイン性」を叶えられそうだ、集音器に着目して進めていくこととなりました。

次に市場に出ている集音器を購入し、解体することで中身の原理を理解しました。そしてその理解をもとに、市販のマイク、スピーカ、アンプなどを繋げて、集音器の原理を再現したサンプルを完成させました。

その後も、音系の信号処理を専門にしている教授を訪問してヒアリングをしたり、補聴器を扱っているメガネ屋さんへ聞き込みに行くなど、市場調査も自分たちの足で行いました。

さらには今回のプロジェクトに賛同してくれた顧問に新たなメンバーを紹介してもらうことにより、補聴器のデザインもAIMNEXTで手掛けることができるようになりました。 デザイナーの手を借りてデザインも出来上がると、いよいよ3Dプリンタを使って商品としてのサンプルを作成します。

Story

AIMNEXTでは製造業の顧客も多く、その製造業と切っても切り離せない程重要なものが生産管理です。しかし、若手社員が生産管理について勉強しようと思っても、生産管理の全体を網羅して書いているものは非常に少なく、何か効率よく学習できる方法はないかと考えていました。

そこでAIMNEXTで入社2~3年目の社員をターゲットにした、生産管理の学習用基礎資料を作成しようというプロジェクトが立ち上がりました。今回はプロジェクト立上げの段階から生産管理に詳しい外部支援者にも加わっていただき、心強いスタートとなりました。その分、6か月という短い期間で遂行させなければなりません。また、現在ある資料には古いものも多く、その大半は紙媒体でしか残っていません。それを丁寧に読み込み、資料の構成もオリジナルで新たに組み立てました。

オリジナルで考えた枠組みに沿って、内容を肉付けしていくのですが、元となる資料の量は膨大で、その資料を読み解くのはもちろん、適度な分量にまとめる作業は、スタッフも骨が折れるような思いをしました。

出来上がった資料は、外部支援者に毎週チェックしてもらい、レビューを受けたところの修正をします。それを繰り返すことで、生産管理資料も徐々に形が出来上がってきました。

Story

現在よりも一段と高度化した生産システムを目指す「インダストリ4.0」をキーワードに、AIMNEXTの顧客にも次世代の製品やサービスを提案できないだろうかと考えたのが、今回のプロジェクトの発端です。

顧客へ提案する内容について、様々な案を出した結果、工場の溶接ロボットのタイミング制御について深く掘り下げることなりました。工場の電気料金は、最大ピーク電力量によって決まるのですが、従来の溶接ロボットは、溶接時に高い電力が流れる仕組みになっています。そこで、溶接ロボットの溶接のタイミングを制御することができれば、電力量のピークも分散できて、工場の電気料金も抑えられるのでは?と考えたのです。

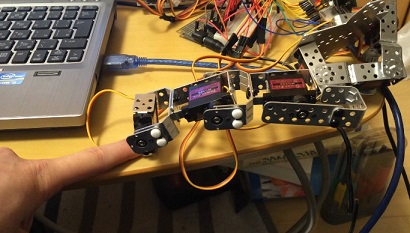

まずは、溶接ロボットのタイミング制御のデモイメージの作成をします。PC、コントローラ、マイコンボード、ロボットアームといった、それぞれの役割を考えながら、溶接する工場のラインのデモイメージを作り上げていきました。

デモイメージが完成したら、いよいよ製作に移ります。マイコンボードにはんだ付けをして自分たちの手で電気回路を作ります。デモを動かす段階では、ロボットアームとマイコンボードへ供給する電力が不足するという、当初予想していなかった事態により、ロボットアームの変更も行うなど、過程の中でスタッフは実際にモノを作ることの難しさを痛感しました。

住所:東京都港区芝1-10-13 芝日景有楽ビル7F

電話:03-3453-3900