一般的なプロジェクトの進め方の限界

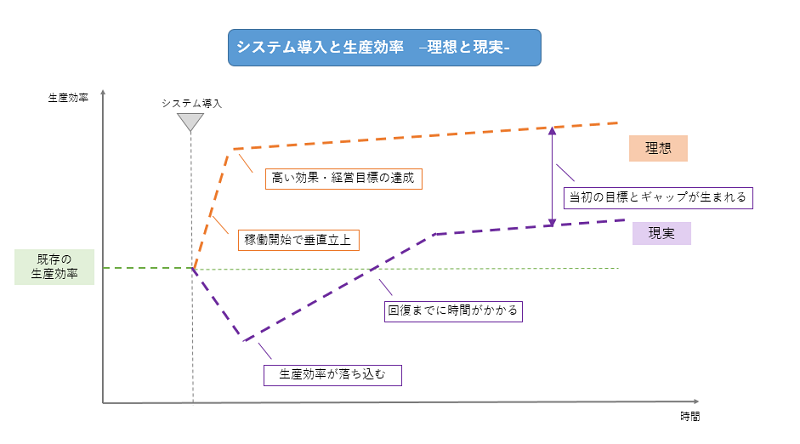

こちらは、システム導入効果が得られないケースにおける、システム稼働前後の生産効率のイメージをグラフ化したものです。

ERPや生産管理システムの導入、刷新は、企業にとって大きな投資案件です。そのため、導入効果や、経営課題の解決への期待は否が応でも高まります。

しかし、様々な困難を乗り越え、無事システム導入を終えて新システムが稼働開始しても、当初期待していたような効果に繋がらない、経営目標が達成できない、むしろシステムが変わったことで生産効率が下がってしまった、等の不本意な結果に終わってしまうケースを耳にすることがあります。

もちろん、それらのプロジェクトもしっかりと計画を立て、目標達成に向けた施策の検討を行っていたでしょう。では、なぜ思い描いたような効果が出せないといったことが起こるのでしょうか。

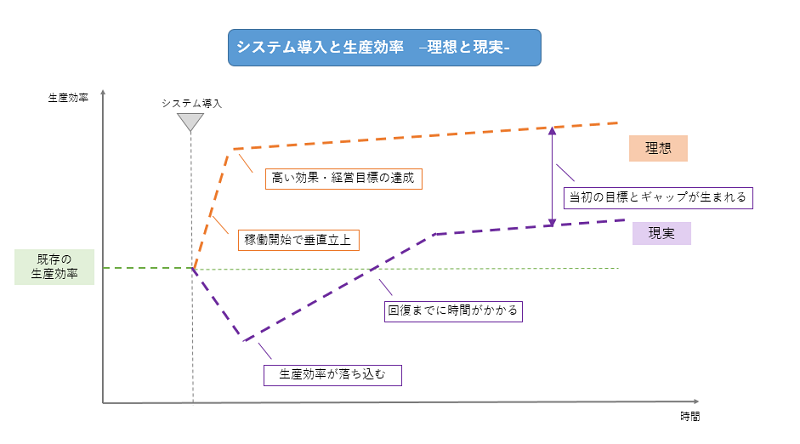

こちらは、システム導入効果が得られないケースにおける、システム稼働前後の生産効率のイメージをグラフ化したものです。

新業務に不慣れなことが原因で、処理のミスや入力漏れが発生し本来不要な修正対応に工数が割かれてしまう。

新業務ルールが明確に周知されておらず、業務の新旧ルールが混在していたり、あいまいなまま作業を行うことで、現場作業が混乱し、作業が滞ってしまう。

移行データの精度が悪く、データの修正対応に工数が割かれてしまい、本来すべき業務が行えない。

情物(システム値と現物/現状)が一致しておらず、正しい判断に基づいた作業指示が行えず、現場作業が混乱し、作業が滞ってしまう。

システム不具合の対応に工数が割かれてしまい、本来必要な業務処理ができない。

不具合対応を優先せざるを得ず、導入後に予定していた機能改善の対応が予定通り実施できない。

経営課題に対する数値目標は設定しているが、施策を実施した際にどれだけの効果が得られるか数値化できていない。

業務、システムの設計段階で、導入後に導入効果が得られる具体的な見通しが立っていない。

目標達成の意識が現場まで伝わっていない。目標達成のために何をすればよいか曖昧で、部分最適、もしくは小さな改善だけで終わってしまう。

従来の業務を踏襲する、または従来の業務方法の延長上での業務設計が中心になってしまい、改善効果を得るための業務設計が出来ていない。

パッケージの標準機能に準拠しようとするあまり、かえって現場の効率が落ちてしまう。

うまくシステム導入効果を得られなかったプロジェクトは、このような要因により、システム導入後の生産効率の理想(目標)と現実の間にギャップが生じています。また、このような進め方では目標達成は難しいことをプロジェクト進行中に気付かず、システム稼働開始後の状況が明らかになって初めて気が付く、といったケースがほとんどです。

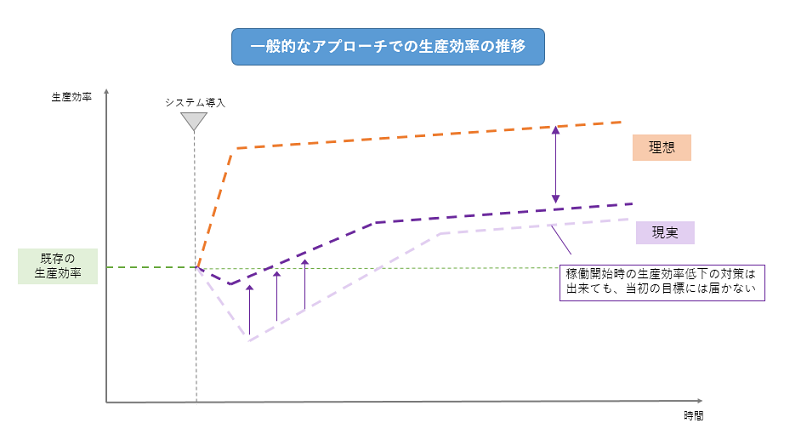

前述の問題を解決するための一般的なアプローチは、新業務トレーニングの実施による習熟度の向上、移行データの整備によるデータ精度の向上、システムテスト(運用テスト)の実施によるシステム品質の担保などが挙げられると思います。

しかしながら、このアプローチはあくまで稼働開始時の生産効率の低下を抑え、短期間で新システムでの運用を立ち上げるためのものにすぎないため、システム稼働開始後の生産効率を向上させるというよりも、”生産効率を維持する”にとどまってしまい、本来期待していた目標の達成や、効果の獲得を確実にするものではありません。

では、「目標達成や生産効率を向上させる」ための取り組み、進め方のポイントはどこにあるのでしょうか。

システムの導入によって効果を出すためのポイントを、2つほど紹介させていただきます。

システム導入効果の計測や目標達成に向け、その目標に応じたKPIなどの管理指標を設定しているのではないでしょうか。しかし、設定したKPIは、目標値をそのまま指標化したものになっていないでしょうか。そのようなKPIは経営層はじめ管理職にとっては理解ができても、現場の作業者が日々の業務との関連性を想像し難いものになっており、日々の生産活動に直結させることが難しいのではないでしょうか。

例えば、KPIが「棚卸資産回転率」の場合、経営層や工場の幹部は定期的にKPI値を確認することで、目標に対する達成状況を把握することができると思います。しかし、現場の作業者が「棚卸資産回転率」を日々の生産活動と関連付けて考えられるかというと疑問が残ります。現場で生産活動を行っている場合、生産プロセスのどこでどれだけの在庫が滞留しているかが分かれば、滞留している原因を調査・分析し、施策を検討することができます。つまり、単純に目標の達成度合いを測るためだけの指標としてKPIを設定するのではなく、目標達成に対する視野を広く持ち、現場の活動の深さまで考慮したKPIを設定することが重要なのです。

しかし、そのようなKPIの設定には、検討の時間が必要になる事、システム環境によってはデータ取得のためのIT化が必要になる事などから、一般的なプロジェクトスケジュールでは、容易に検討することが難しいというのが現実ではないでしょうか。

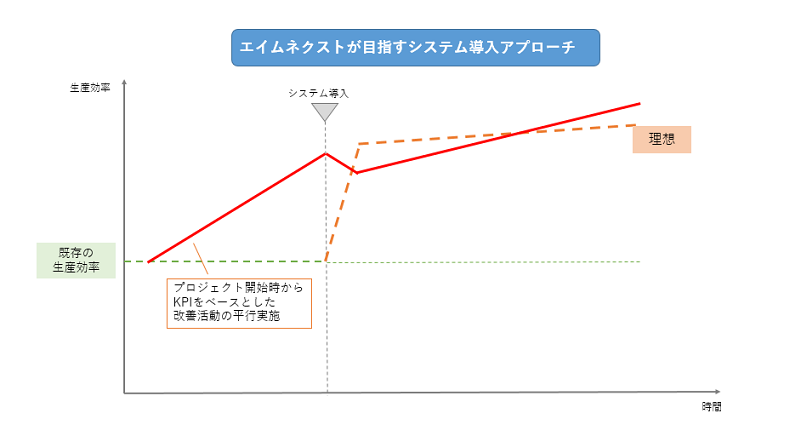

エイムネクストでは、それらの状況も考慮し、プロジェクトの適切なタイミングでKPI検討のフェーズを設け、導入効果の実現性を高めるアプローチをご提案しています。

システムの導入と並行して、現場改善活動を開始することが、もう1つのポイントとなります。

生産効率を上げるためにはシステムを導入するだけでなく、現場改善活動の実施が必須というのは既に周知の事実で、各プロジェクトでも、生産効率を向上させるための様々な現場改善活動を行っていると思います。しかし、改善活動の「活動内容」「開始時期」「推進体制」によって、活動の結果は大きく違ったものとなります。

まず、「活動内容」についてご説明します。

"現場改善活動"であれば、何をしても良いわけではありません。プロジェクトの目標達成に直結する改善活動を中心に実施することが好ましいと言えます。具体的には、前述のように、プロジェクト目標に対して設定したKPIの指標を改善していくような活動を行うことが望ましいと言えます。

では次に、「開始時期」はいつが良いか。

結論から申し上げますと、新システム稼働開始前から活動を開始することが望ましいです。KPIの設定ができたのであれば、即時に改善活動を始めることが良いと考えます。

新システムにならないと取得できない情報がある、といったことを理由に、システム稼働後からでないと改善活動は開始できないというご意見があることも承知しています。しかし、新システムにならければ、本当に改善活動は開始できないのでしょうか。例えば、新システムにならなければ情報を自動取得できないかもしれませんが、手動で取得することから始めても良いのではないでしょうか。新システム稼働開始前の改善活動では、データ取得のための工数が必要になるかもしれませんが、新システムが稼働開始すれば、それらの工数は削減され、しかも、活動の効果も早く知ることができるはずです。

最後に、どのような「推進体制」とすべきか。

KPIをベースにした改善活動を実施するのであれば、それらの指標を工場や部門の正式な評価基準として定め、定期的に進捗を確認するなど、現場だけの活動ではなく、工場として正式な活動として定義し、推進すべきだと言えます。

それらの指標は、新システム稼働後には、正式な指標として運用していくものですから、今から工場全体として意識して活動をしていくということは、理にかなっているのではないでしょうか。

このように、新システム導入中から目標を意識した指標の設定や改善活動を実施することで、システム導入後に垂直立上での目標達成を実現することが可能となります。

ERPや生産管理システムを刷新し、経営課題の解決や目標を垂直立上で達成するには、従来の“生産効率の低下を防ぐ”アプローチだけでなく、“目標にフォーカスした施策を平行実施する”アプローチが必要です。

また、プロジェクトメンバーだけでなく、工場の責任者(担当役員や工場長)も、前述のシステム構築時の進め方を十分に理解し、必要に応じて生産部門や間接業務部門まで巻き込みながら、プロジェクトを推進していくことも必要です。

エイムネクストはERP・生産管理システムの導入をサポートする各種サービスをご提供しております。具体的な実現方法など、ぜひ一度ご相談下さい。