工場でのDX・IOT化で期待される効果と実際

スマートファクトリーをはじめとする工場のIOT化は、在庫削減やリードタイムの短縮を通じたキャッシュフローの改善、品質やトレーサビリティの確保のレベルの向上や効率化は勿論、新たなビジネスの立ち上げをも実現し、ビジネスモデルを再構築することを目指して導入が決定されます。

しかし、多くの障害が実現に立ちふさがり、大きな変革を目指す企画が生み出されない、PoCでプロジェクトがとん挫してしまう、中々思ったような効果が出ないという事例も少なくありません。

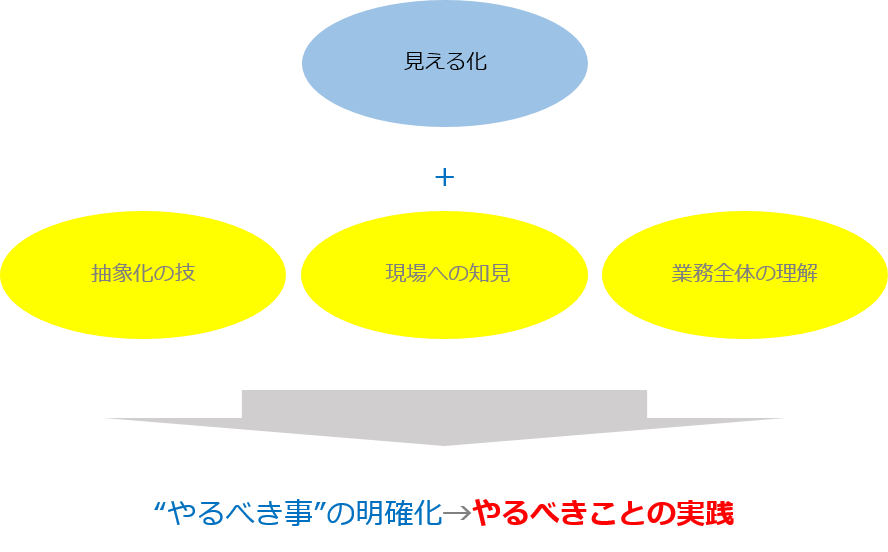

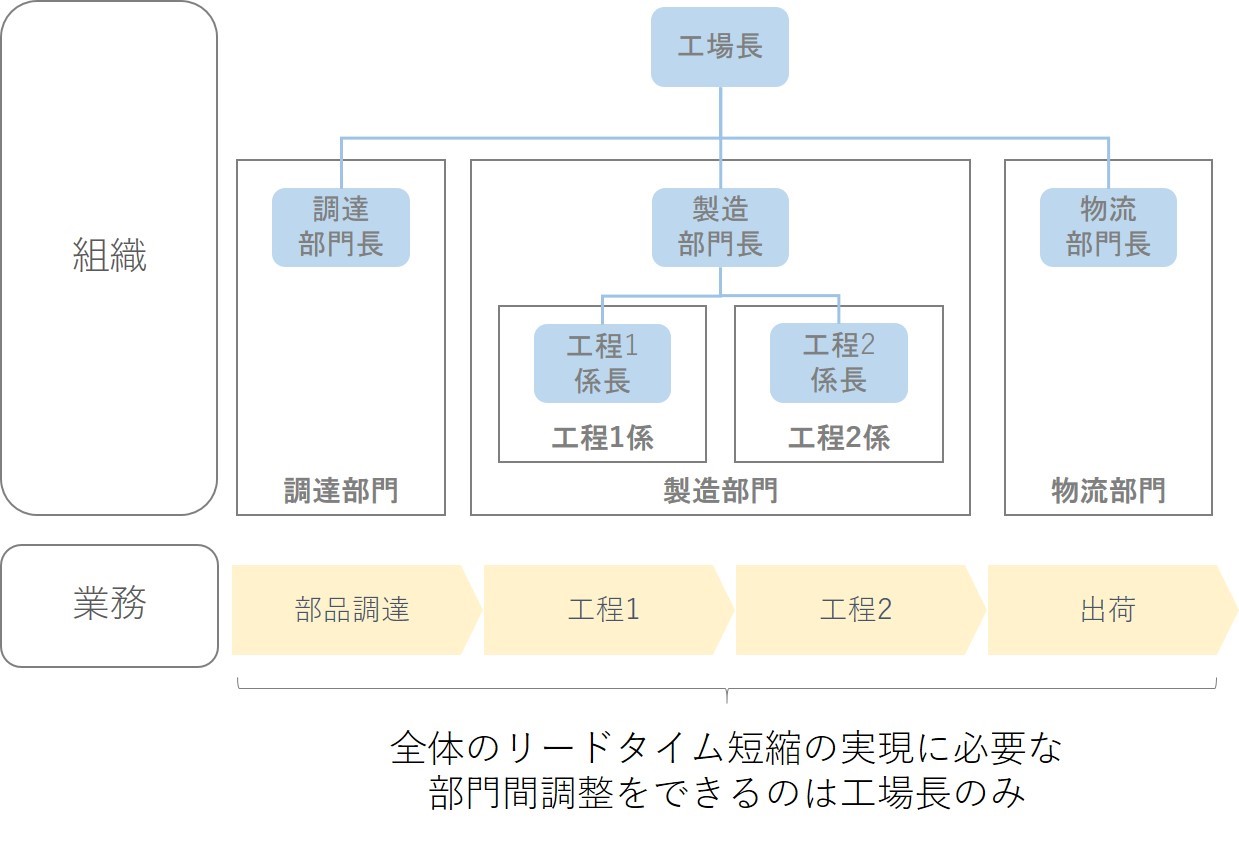

DXの実現に向けては、データを現場の出来事に置き換えて考える“抽象化の技”、製造現場での“あるある”への知見、そして、計画立案・調達・製造・検査・出荷という業務全体像への理解と知識という3つの要素、が揃う事でやるべきことが明確になります。

具体的にどのようにしてやるべきことを明確化し、それを実現してゆくのか、我々の体験の一部をお伝えします。