Industry 4.0

「Industry 4.0」(インダストリー4.0)とは

ドイツが提唱している「Industry 4.0」(インダストリー4.0)の概略をまずは簡単に説明します。

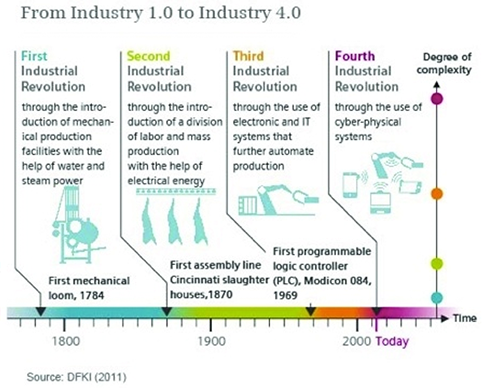

- 第一次産業革命では、水、蒸気を動力源とした機械を使った生産が始まった。

- 第二次産業革命では、電気を使い機械を動かし、分業の仕組みを取り入れたことにより大量生産が可能となった。

- 第三次産業革命はITエレクトロニクスを使ったオートメーションが実現された。

- 次に来るものが、Industry 4.0(第四次産業革命)となるが、それは

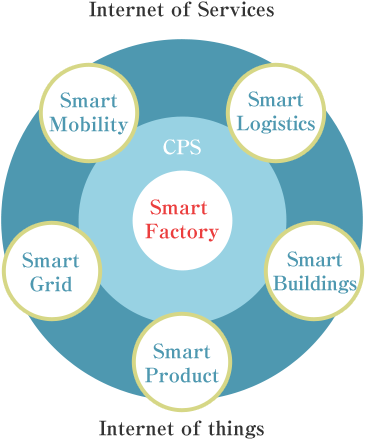

Cyber Physical Systemを使った生産である。

(DFKI, 2011)

Cyber Physical Systemの具体的な説明はこちらです。