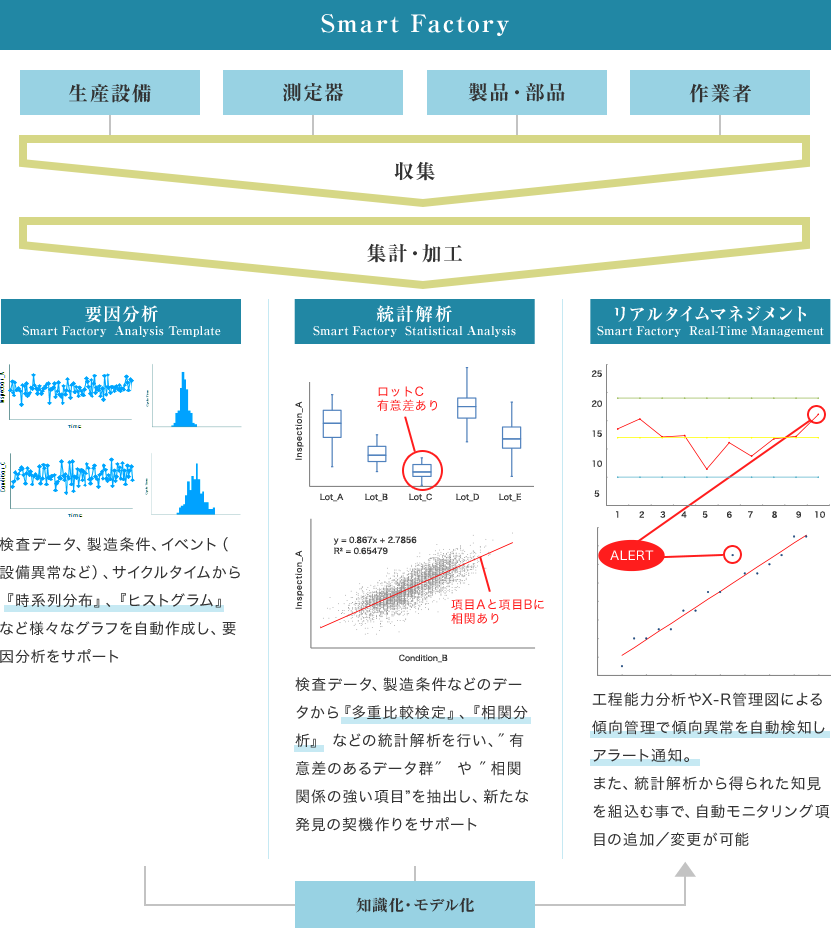

製造現場のビッグデータ活用

製造現場の設備・機器など生産に関わるモノをIoT化することで、大量のデータを収集・蓄積することが可能になってきました。これを活用することにより、従来は難しかった生産性向上や品質向上/安定に寄与するヒントの抽出が可能です。

スマート・ファクトリー®には収集・蓄積したデータを利用した多くの分析機能が備わっています。

Smart Factory Analysis Template

スマート・ファクトリー®で収集・蓄積されたデータを用いて、不良原因・影響範囲・ボトルネック工程の特定など、それぞれの分析目的に応じ、約20種類の分析用テンプレートを用意しています。

分析事例

不良原因の仮説作り/対策

不良実績の検査データと製造条件、設備トラブル履歴などを自由に選択し、同じ時間軸で比較することで、技術者が仮説として抱いている不良原因の特定や影響範囲の絞込みをサポートします。

作業人員配置の最適化

作業者の属性別(ベテラン/新人など)に製造時間(サイクルタイム)の実績を、ヒストグラムで並べて作業者によるサイクルタイムのバラツキ度合いを把握することで、人員配置の最適化をサポートします。

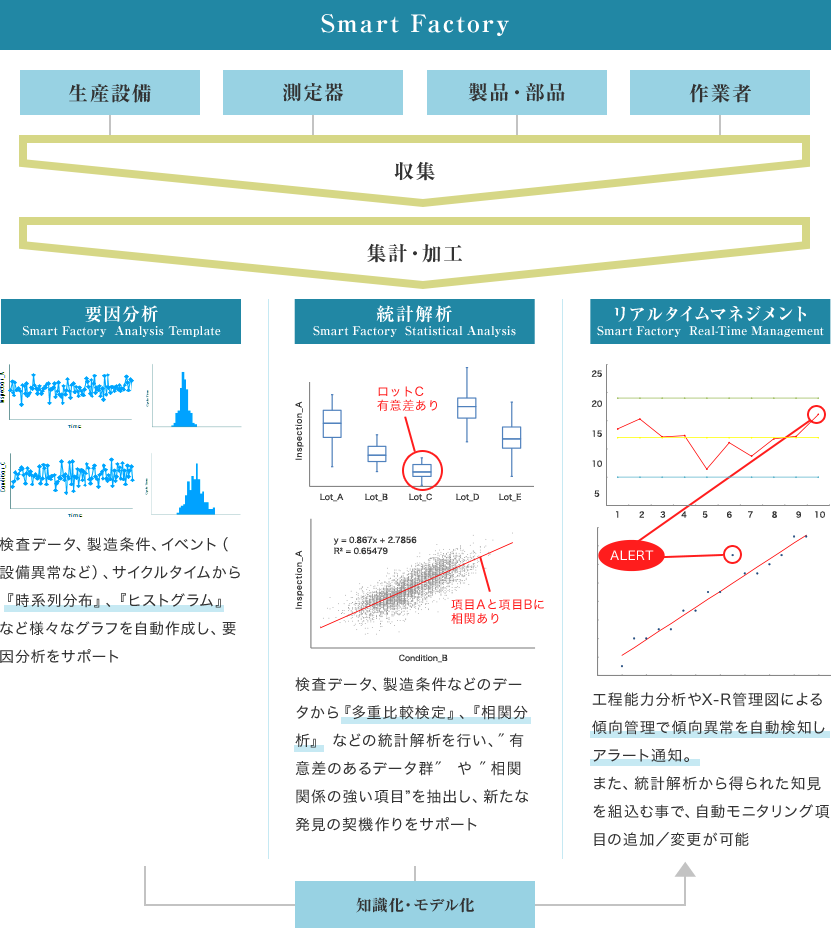

ボトルネック工程の発見/対策

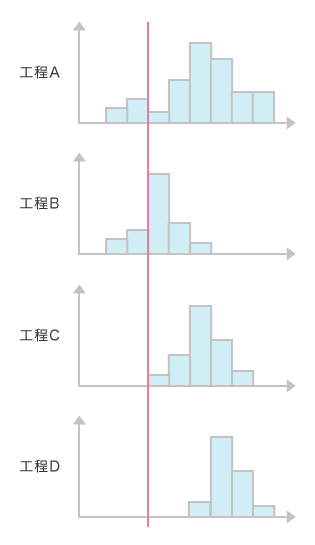

工程別の1個当たり製造時間(サイクルタイム)の実績を、ヒストグラムで並べてボトルネック工程の発見や工程バランスの平準化の対策構想をサポートします。

工程別のサイクルタイムヒストグラムを

並べボトルネックを見つける

工程別のサイクルタイムヒストグラムを並べボトルネックを見つける前後の工程のヒストグラムを比較して、原因工程と影響を受けている工程を識別していく。

-

最速値を目標値以下にする

目標サイクルタイム以下で生産することが不可能な工程をなくす。

-

ピークを目標値に以下にする

ヒストグラムのピークをその工程の実力として、実力で目標値をクリアできるようにする。

-

バラツキを減らす

バラツキが大きい工程には作業のムリ・ムラが隠れている。

バラツキの原因を特定し解消していく。

また、生産品目・作業者などの違いによるサイクルタイムの差異を分析し、原因の特定やサイクルタイムの改善を進める。

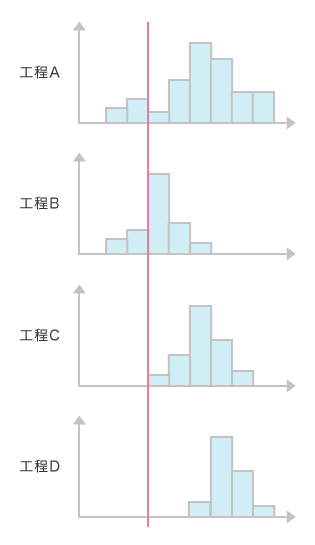

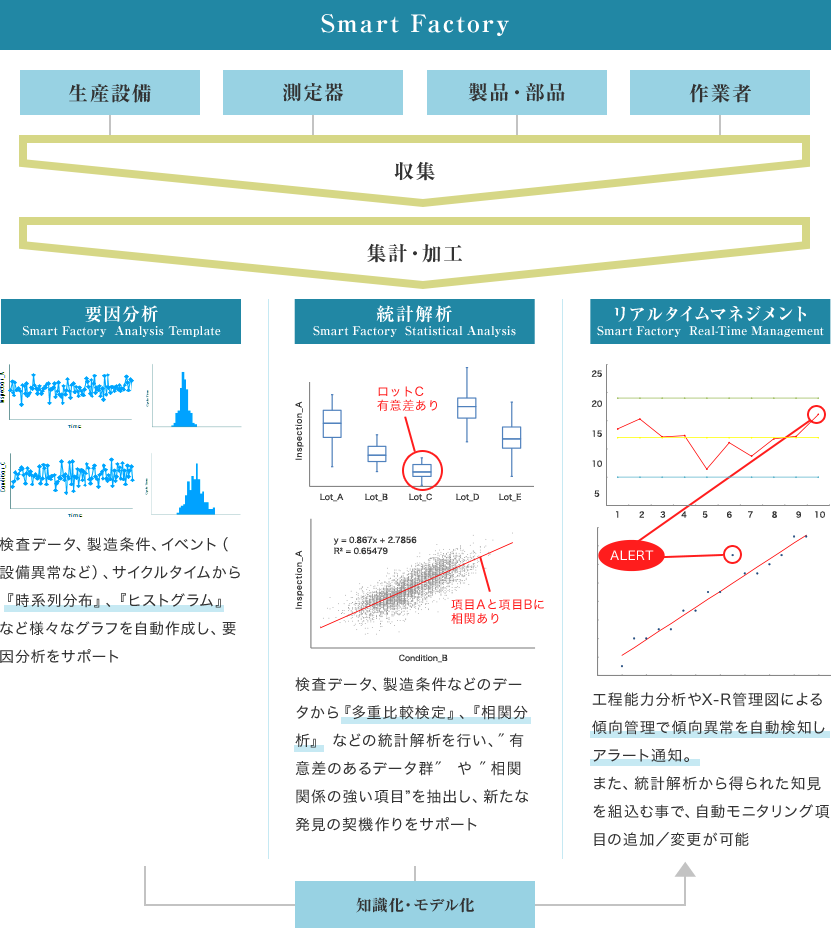

Smart Factory Statistical Analysis

スマート・ファクトリー®で収集・蓄積されたデータを様々な統計解析手法で分析することで、これまで気づかなかった微小な変化や依存性への気づきをサポートします。サンプルデータのみの分析では気づくことの出来ない事象がビッグデータ分析により発見することが出来ます。

分析事例

多重比較検定

検査データをロット間で比較し、”有意差のあるロット”を自動的に抽出します。抽出されたロットは製造条件などをAnalysis Templateで分析することで原因を特定していきます。

相関分析

複数の検査項目間や製造条件との間で相関の強い項目を自動的に抽出します。また、既成事実として相関関係にある項目が抽出されない場合は、「何らかの問題が生じている」と推定できます。

Smart Factory Real-Time Management

スマート・ファクトリー®で収集・蓄積されたデータを様々な統計解析手法で分析することで、これまで気づかなかった微小な変化や依存性への気づきをサポートします。サンプルデータのみの分析では気づくことの出来ない事象がビッグデータ分析により発見することが出来ます。

分析事例

異常値検出

定義したモデル式に対する乖離度合いを算出・管理し、設定した上限値を超えた場合にアラートを自動的に発信します。

傾向管理

工程能力指数(Cp/Cpk)の算出・管理、Xbar-R管理図の作成を自動的に行い、異常傾向をモニタリングします。

設定した判定ルールに従い、異常傾向のアラートを自動的に発信します。

成功のポイント

設備や測定器のネットワーク対応の進展は、製造現場でのビッグデータの取得を可能にしてきています。また、コンピュータの能力の大幅な向上により、収集したデータを統計的手法により処理することがより簡単になってきました。

製造現場のネットワーク化とビッグデータ収集の仕組み

工場の設備や測定器を繋ぐネットワークを構築すると共に、データ取得の為の仕組みを作り上げます。これにより、従来は収集できなかった現場の多くのデータの活用が可能になります。

コンピュータパワーとコンサルタントのノウハウによるデータ分析

製造現場の知見を豊富に備えたコンサルタントが知恵を出し、収集したデータに切り口を設定します。これをコンピュータで分析することにより、これまで見えなかった現場の姿を洗い出します。