サプライヤー、納入先と連動したIT化の推進

~コントロールプランの運用・管理のIT化~

ISOやIATFなどの考え方に基づき、サプライチェーン全体としての効率と品質の確保・向上に向けたデジタル活用の必要性はより大きくなってきています。

ISO9001やIATF16949の考え方では、コントロールプランに工程での品質の維持の為に必要な要素が盛り込まれ、その運用を通じて向上を実現する事が求められています。

しかし、実際にはどういう条件で生産を行えば不良が出ないかということを熟知した作業者がおり、その人の勘や経験に基づいて生産をしているという現場も多いのではないでしょうか?

ただ少子高齢化などにより、人手不足に陥っている日本の製造業においては、そのような生産を続けていくことは今後難しくなってきます。

コントロールプランの運用が正しく行われているか、を仕組みとして担保することの重要性が大変高いという事ができるでしょう。

そこで課題となってくるのが、

・コントロールプラン通りの実行をウォッチする為の仕組みと維持/改善に向けた運用

・日々変化する現場/設備の状況/新製品などに合わせたコントロールプランのメンテナンス

の2点です。

コントロールプラン通りの実行をウォッチする為の仕組みと維持/改善に向けた運用

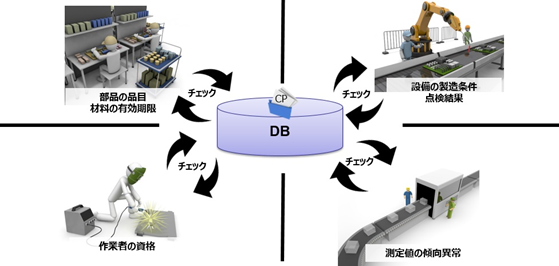

コントロールプランが紙で存在していたとすると、製造現場では誰かがそれと実際の工程の内容を突き合わせる作業が必要になります。 当然ですが、製造する全数に対してその突合せを行う事は非常に困難であり、抜き取り検査で確認することが実際の運用になるという場合もあるでしょう。 しかし、製造現場からコントロールプラン管理項目のデータ(部品情報、製造条件、測定データetc)を自動で取得することができれば、すべてのアイテム・工程について、 常時自動でチェックすることが可能となります。また、もしコントロールプランと実際の条件が異なった場合には、アラームを出す、生産を止めるという運用を行うことで、確実性を高めることが可能になります。

加えて、現場で何が起きたのかの実態が多くの紙で記録されていた場合、ばらつきの把握や工程能力の把握の作業には、一体どの位の手間がかかるでしょうか?

IATF16949の箇条9「パフォーマンス評価」が求めているのは記録と報告だけでなく、改善のサイクルが回っている事です。

つまり、データ収集はそれを実現する為の要件の一つでしかなく、そこに手間を使ってしまって改善を行う余裕がない、というのは目指すべき姿ではありません。

また、手作業で集計を行った結果は、往々にして過去の出来事であり、把握した時には既に遅し、という事もありうるのではないでしょうか?

IATF16949では監査が規定されています。

その監査において、 監査を受ける立場/行う立場、いずれにせよ以下のどちらの説明がより“監査の為の監査”でない仕組みが整えられ、数字の信頼性や実際の改善に実効性があると考えられるでしょうか?

・サプライヤーA

「コントロールプランはこちら(紙)になります。現場ではこの通りに生産を行っています」

・サプライヤーB

「コントロールプランはシステムで管理されており、その通りに生産が行われいるかは自動でチェックしています」

エイムネクストの スマートファクトリークラウドは、自動車業界向け品質マネジメントシステムに準拠したコントロールプランや統計的工程管理の仕組みを実現したシステムとなっており、

上記の状況把握やCpkの算出といった機能を短期的に実現することが出来ます。

日々変化する現場/設備の状況/新製品などに合わせたコントロールプランのメンテナンス

コントロールプランがもし全て紙で存在していた場合、その変更が必要になった場合に漏れなくメンテナンスすべき箇所を洗い出すにはどのくらいの手間がかかるでしょうか?

その工数・手間がネックとなり本来必要な変更に二の足を踏んでしまう、そういった事は起きていないでしょうか?コントロールプランには工程毎に多くの項目が存在し、機種ごとに作成されます。

新しい加工機を導入する、工法や材料を変更する、といった際、コントロールプランが電子化されていない場合、メンテナンスの対象を洗い出すだけでもその工数は少なくありません。

一方、これがデジタル化されている場合、変更対象の洗い出しと反映が非常に手間なく実行する事ができるのです。

また、前述のように、現場における各種のデータ収集の仕組みとコントロールプランの管理の仕組みが連動していれば、システム上で変更を行うだけで、

現場の動きにコントロールを利かせることや実績を収集し必要なフィードバックを行う事も可能となります。また、過去の生産がどのコントロールプランに基づいているのかを簡単に把握でき、

お客様からのクレームにすぐに回答できる、といったメリットも生み出します。