製造業におけるDXの実現イメージ

そもそも、“DX”というのは非常に幅広い概念です。

- これまで手作業で集計していた製造現場での不良発生頻度を自動で集計できるようになった

これも一つのDXであると言えます。

一方で

- 営業部門・サービス部門に集まる顧客ニーズやクレームが自動で記録・分類され

- そこからAIが示唆を抽出し、その示唆に基づいて製品とサービスを組み合わせた新たな顧客体験とそれに基づく収益モデルを定義し

- その顧客体験の入り口となる製品を、設定が標準化・自動化された加工機によって製造し素早く市場に出してゆく

これもDXです。勿論、一般論としては後者の方がより大きな効果があるでしょう。しかし、いきなりそれを目指すことが可能なのか?また、そもそも必要なのか?という問いに対し、自分自身で答えることが何よりも重要です。

例えば、弊社の関わった事例で少なくないのが、モノと情報の一致が製造現場で実現できていないケースです。こういった場合、いかにデータを活用し、判断をスピーディに下せる仕組みを整えたとしても、結果が出ることはありません。データから工程間の滞留時間を発見し、その滞留時間分を短縮した生産計画を立案することでリードタイムを短縮しようとしたとします。しかし、実態を正しく反映していないデータに基づいて行った修正ですから、リードタイムが短縮するどころか、現場は混乱するだけの結果に終わります。「うちの現場ではその様な事はないだろう」と思われるかもしれませんが、もし生産管理部門の方が足しげく現場に通ったり、電話を頻繁に現場にかけていたり、といった事があるとすると、その様な可能性もなくはありません。

エイムネクストでは、その様な場合はまずは変革の前提条件を整える事から取り組みを開始します。勿論、単に指摘しただけでは変化は起きません。その様に仕事をしなくてはならない何かの事情・歴史があります。これを変えるには、データを収集し、データ(つまり、事実)に基づき現場と対話を進める事で、何がネックになっているかを洗い出し、それを解消することが必要です。いわば、前提条件を整える為にDXを実現する、と言えるでしょう。

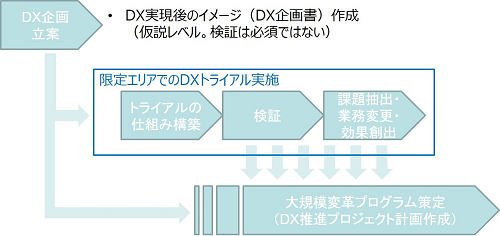

とはいえ、最終的にどのような姿を目指すのか、をまず最初に描く必要があります。顧客や競合を知り、自社のビジョンやパーパスに繋がる、目指すべきDX後の姿を描くこと、それが明らかになることで、必要となるステップ、そこでのDXのあり方を描いてゆきます。

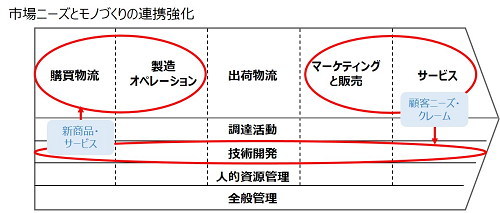

ここでは、目指す姿のいくつかのイメージをご提示します。

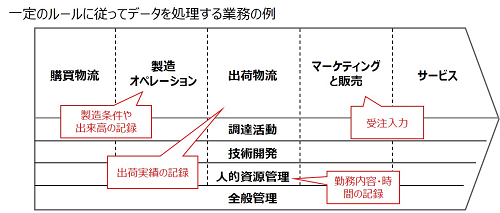

Value Chain上にある各業務を考えてみた場合、多くの業務領域において“一定のルールに従ってデータを処理する”という業務が存在します。 受注入力、生産現場での各種実績情報の収集、出荷実績の登録といったものがあるでしょう。 これらは従来からシステム化が進んでいる領域であり、近年はRPA等もその一助となり、導入のご支援をしてまいりました。 生産現場での情報収集、という場面においては、弊社のスマートファクトリーシステムでは各種センサーと連携しデータを自動で収集しています。 社内の管理だけでなく、仕組みを整える事で品質を担保するという考え方を持つ多くの海外企業との付き合いにおいては、これらのデータの作成・提出の工数がばかにならない場合も多く見受けられます。 そのような場合、それらの業務の生産性を向上させることが、生産性向上だけに留まらず、ビジネス拡大に向けた一つのテーマとなります。

販売・マーケティング部門が得た顧客の声やサービス部門に集まった顧客クレーム、このような情報を新商品・サービスに反映し、より顧客ニーズに合致した商品・サービスをスピーディに提供する、というのはどの会社でも目指す姿です。

しかし、実際はどうでしょうか?例えば、顧客の声は営業部門のデータベースに入っている、顧客クレームはコールセンターの受付履歴のDBに入っている、それらを月次で担当者が一覧にして会議で報告する、というような状況はないでしょうか?

また、開発部門においては、設計の共通化やモジュール化が不十分、デジタルツールによるシミュレーションの遅れ等から、既存モデルの派生形の開発に時間がかかるだけでなく、新規モデルの開発がスムーズに進まない、といった事はないでしょうか。

製造部門においても、生産計画の固定期間が長くなってしまったり、変更した際に現場で様々な無駄が出る、という会社も少なくありません。

全く異なる視点として、部門別の評価指標をひたすらに追究することによって部門間の連携が極端に悪くなっている、という非常に残念な例も散見されます。

もし、全てのデータが現場の実態を反映しており、誰からも見ることができ、縦横無尽に検索が可能で、デジタル化されたツールを用いて設計が短期間で行われ、製造現場は計画の変更に即座に対応することが出来たら?

これが巷のDX指南に書かれている夢の姿であり、恐らく多くの会社のDXプロジェクトの企画書に書かれている目指す姿でもあります。

これを全て実現するには、販売・サービス部門の情報管理の強化、SCM領域のオペレーションの強化(前述の通り、場合によっては強化のポイントを明らかにする為の仕組み構築と対策)、製品開発現場における情報化の促進といった多くのファクターが必要となります。

これは多くの部門を巻き込む一大プロジェクトとなり、部門間のコミュニケーションの壁を壊してゆく試みも同時に必要となります。

これが出来ないと、最終的に全体で目指す業務は実現できず、数多くの部分最適の為の業務・システムが出来上がることになります。

これが、DXプロジェクトが経営レベルのコミットメントが必要となる理由の一つです。

一方で、これが実現できれば、市場適合スピードの向上、それによる先行者利益の獲得が可能になるのはご想像の通りです。

多くの商材を持つ場合、複数の事業部が同じ顧客にアプローチをしているというようなケースもあります。

このような場合、顧客内に持つ自社のコンタクトパーソンの中で情報の共有と協業を実現することにより、営業活動の確度を高める事が出来ます。

それだけにとどまらず、自社の複数の商材を組み合わせたソリューション提供の機会を発見しやすくもなるでしょう。

エイムネクストでの従来の事例においては、これらのコンタクト情報の共有はどうしても人手によるものでした。これを、各部門のデータを連携・共用する、場合によってはAIの支援を受ける事により、人手によらず、もしかすると人では見つけることが出来なかったチャンスの発見が可能となります。

顧客から見た場合は、これまでは複数の部門と話をして、場合によっては自社の中で様々な組み合わせ・すり合わせを行う必要があったことが小さい手間で実現できます。

また、

- 複数の商材を組み合わせたソリューションの提供

-

ソリューションの提供を通じた新たな収益源の実現

(組み合わせのコンサルテーション、データ収集と可視化の為のソフトウェアの提供、他社プロダクトも含めたソリューション・モジュールの設計・開発・提供、など)

といった事も考えられるでしょう。

顧客内のシェアの拡大、ソリューション提供によるスペックイン活動の強化、その結果もたらされる利益率と顧客との関係性の強化、マーケットの拡大等、これによるメリットははかり知れません。

しかし、この実現に向けては、非常に大きな壁が存在します。部門間での利益の分配ルールや評価の方法といった、既存の経営管理のルールの中で対応できるものに加え、場合によってはプロフィットセンターとコストセンターの位置づけが変わる可能性もあります。

また、営業・開発・生産活動の優先順位や人の配置など、調整が必要な要素が数多く出てくるのは想像に難くありません。

企業が大きくなればなるほどチャンスは大きい一方で、実現に向けての壁も大きくなります。

これを実現するには、トップマネジメントによる直轄プロジェクトとしての推進と、部門を跨いだ特命チームによる推進が必須と言えるでしょう。

いずれのイメージにおいても、成功の鍵となるのはスピードです。判断材料となる情報を入手する、製品/サービスや活動にフィードバックする、あらゆる場面で、人手では決して実現できないスピードで実態をデータで確認することが可能になります。

そこで生まれたマンパワーを新たな価値を生み出す/変化に対応する為に活用すること、そして、その為に得られたデータを活用するように会社の神経系を組み替える事、これがDXの目指す姿と言えるでしょう。