加工工程におけるSmartFactoryの導入

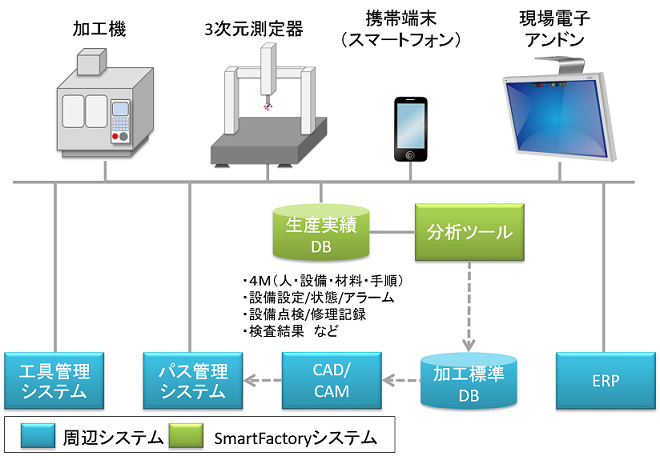

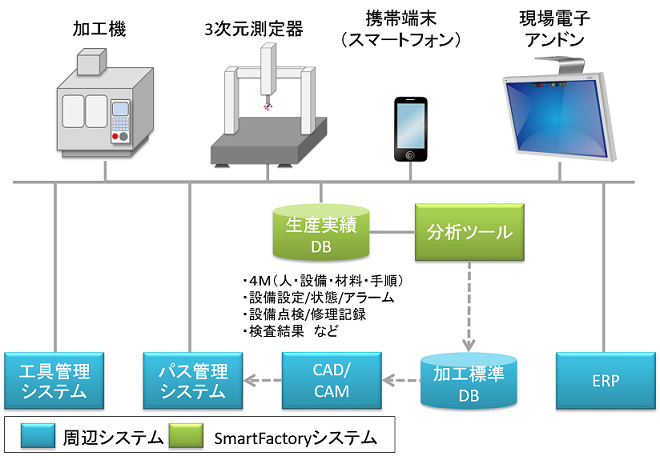

加工工程用SmartFactoryの機器構成

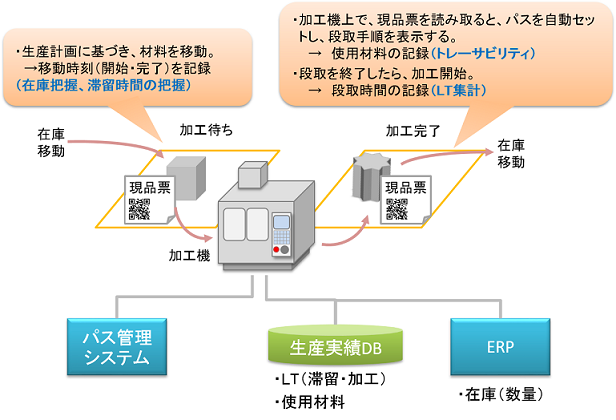

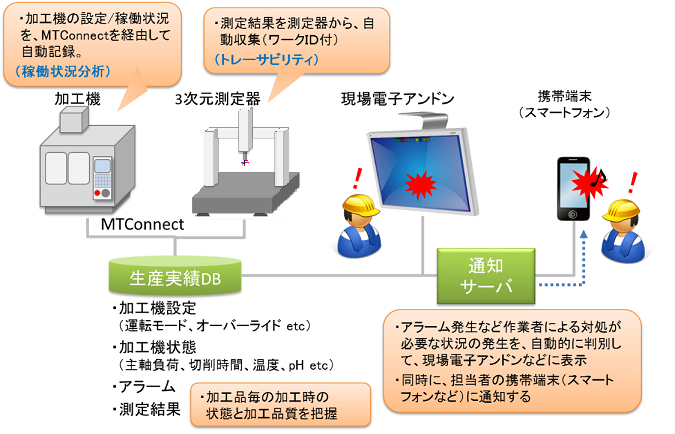

SmartFactoryでは、ワークを加工する加工機、完成品検査時の測定機器、ユーザーの作業実績や、物流、点検結果などを入力する携帯端末など、様々な機器で情報を収集します。また、既存の生産管理システムや工程管理システムなどとも連携し、必要な情報を組み合わせ、収集・蓄積します。

設備の停止時間が多く、稼働時間/稼働率が上がらない

一人で機械を複数台担当しているため、設備の停止や加工完了に、気づかず放置してしまった

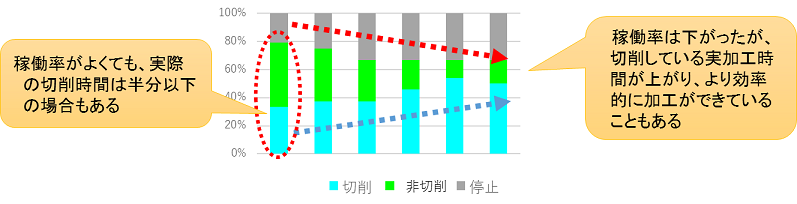

設備の稼働率は高いが、予定した生産量を達成できない

設備稼働時間に対し、実際の加工時間(切削時間など)を把握していない

一度設定した加工プログラムは、ずっとそのまま使っている

加工品に品質的な問題があったが、原因が分からない

または、原因を推定しているが、確証を得ることができない

各種の記録が散在していて、収集/集計に時間がかかる

(設備稼働、設備修理、品質記録などが別々に管理されている)