3つの成功要因

早期かつ随時に効果創出、シームレスなシステム間連係、三位一体の推進

Q.効果創出に至った成功の要因はなんでしょうか。

A.成功の要因は大きく3つあると考えています。

1)早期かつ随時に効果創出

エイムネクストが提供するSmartFactoryコアモジュールを活用することで、初期投資を抑えつつ、1年以内にデータ収集のインフラを構築し、初年度から効果を上げることができました。

SmartFactory(以下、SF)のデータを活用して課題抽出とROI試算を行い、5年以内に投資回収が可能なテーマに絞って投資を進めています。また、机上の企画にとどまらず、実行へ移し、実際に効果を創出することにも注力しており、効果検証にも実績データを活用しています。

このように、ROIを重視した企画立案と推進により、初年度から継続的に効果を創出し続けています。

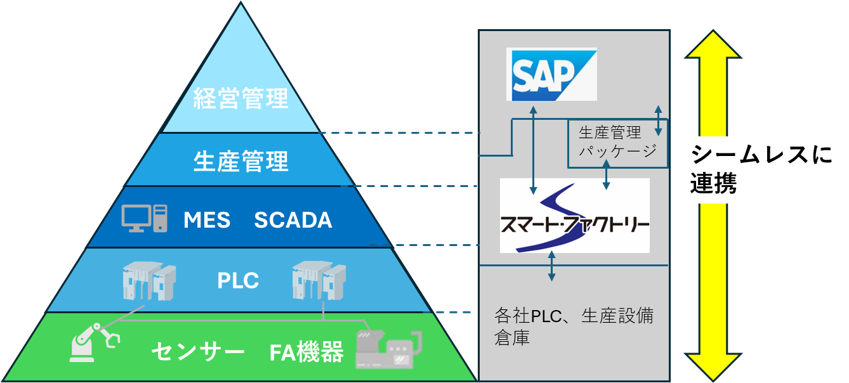

2)シームレスなシステム間連携

SAP、生産管理システム、SF、およびFA機器をシームレスに連携させることで、多様なデータを製造オーダーなどとの因果関係を明確にしながら記録できるようになっております。

各システムで個別に管理されていたデータを一元化したことにより、これまで把握できなかった課題の発見や、正確な実績情報をリアルタイムにマネジメントへ反映させることが可能となりました。

製造現場とマネジメントがつながることで、管理レベルの大幅な向上を実現しています。

3)三位一体の推進

経営層が実際に現場に赴き、目指す姿や構築した仕組みの活用について直接伝えることで、現場の理解を得ることができました。また、工場業務とシステムの双方に精通したエイムネクストのメンバーによるサポートにより、実用性の高い仕組み作りを実現できたと感じています。経営層・現場・エイムネクストが三位一体となって取り組むことで、高いシナジー効果を発揮することができています。